0755-29881268

138-2520-0700

138-2520-0700

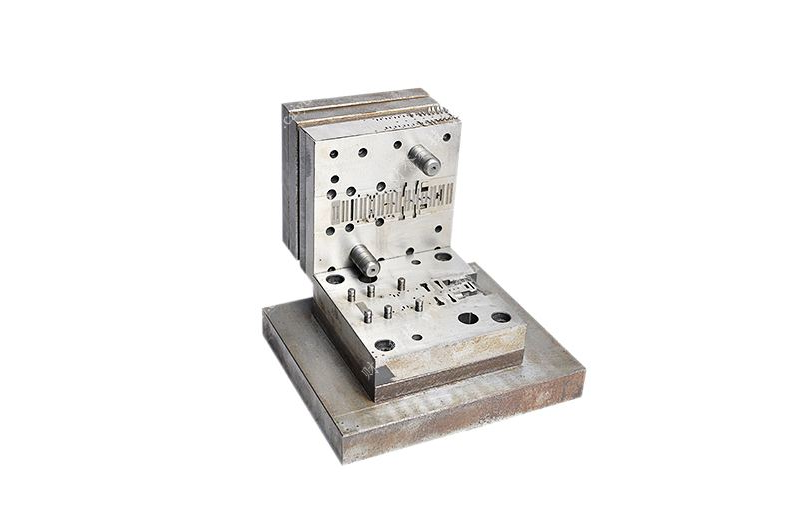

模具的設計與制造中,設計人員的經驗與技能起到關鍵作用。有些模具一旦投入到生產線上使用以后,往往會產生各種問題,無法滿足產品的生產要求或技術要求,造成生產線的非正常停工等,帶來諸多不穩定因素。于是,如何提高五金沖壓模具的穩定性,成為模具制造企業面臨的現實問題。

模具及沖壓成形的穩定性及其影響因素

何謂穩定性?穩定性分為工藝穩定性和生產穩定性。工藝穩定性指滿足生產合格產品具有穩定性的工藝方案;生產穩定性則指生產過程中具有穩定性的生產能力。

由于國內的模具制造企業大多為中小企業,而且這其中的相當一部分企業,尚停留在傳統作坊式的生產管理階段,往往忽略了模具的穩定性,造成模具開發周期長、制造成本高等問題,嚴重制約了企業的發展步伐。

先讓我們來看看影響模具及沖壓成形穩定性的主要因素,分別為:模具材料的使用方法;模具結構件的強度要求;沖壓材料性能的穩定性;材料厚度的波動特性;材質的變化范圍;拉伸筋阻力大小;壓邊力變化范圍;潤滑劑的選擇。

工具鋼的疲勞特性

如上圖所示:當σS為110kgf/mm2、選用凸模材料為SKD11,其沖次達到約9000沖次之時,凸模刃口就可能破損。而如若將材料更換為SKH51后,則可望令沖次提高到40,000沖次左右的水平。由此可見,在模具設計階段,有必要對模具結構件進行必要的強度校核計算,而選用材料時則有以下注意事項:

①凸模承受的應力<凸模材料的許用壓應力

②為提高凸模的抗彎強度,應選用彈性系數大的材質

③根據歐拉公式,進行穩定能力的校核

解決模具穩定性問題,需要從以下幾方面嚴格把關:

①在工藝制定階段,通過對產品進行分析,預知產品在制造中可能產生的缺陷,從而制定一個具有穩定性的制造工藝方案;

②實施生產流程的規范化、生產工藝的標準化;

③建立數據庫,并不斷對其總結優化;借助CAE分析軟件系統,得出較優化解決方案。

誠瑞豐科技股份,87人的工程研發團隊,專注于精密五金件定制加工及配套模具設計制造服務,參與到客戶的每一次設計優化,幫助客戶不斷降低采購成本,提高市場競爭力。