0755-29881268

138-2520-0700

138-2520-0700

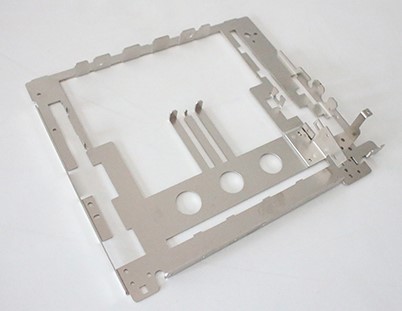

沖壓材料多種多樣,寶安五金沖壓件加工廠的技術(shù)人員需要熟悉各種工藝需求,將材料性能與加工工序相結(jié)合,才能不斷改進(jìn)沖壓工藝,提高沖壓件的精密度。那么在日常的車間工作中,要如何正確選材呢?

1. 拉伸件不宜選用應(yīng)變硬化指數(shù)小的材料

應(yīng)變硬化指數(shù)與金屬板的成型性能有著非常密切的關(guān)系。根據(jù)塑性變形極限理論,在片材進(jìn)行集中拉伸時(shí)的最大伸長應(yīng)變是單軸拉伸時(shí)的2倍。在正常情況下,發(fā)生頸縮集中后,材料會(huì)立即破裂。因此,材料的應(yīng)變硬化指數(shù)越大,材料抵抗局部斷裂的能力越強(qiáng),塑性應(yīng)變分布趨于均勻,峰值應(yīng)變更低。因此,在以伸長率為主的成型部件中,不宜使用應(yīng)變硬化指數(shù)小的材料。

2. 拉伸工藝不要船用塑性差的材料

在拉伸過程中不宜使用伸長率低的材料,材料的塑性越好,其均勻伸長率越高,這意味著在穩(wěn)定變形和均勻變形之間進(jìn)行拉伸成型。頸縮發(fā)生的時(shí)間越晚,拉伸成型不易開裂,拉伸性能就很好。在拉伸過程中,沿厚度方向變形的難度越大,則在沖頭的圓角區(qū)域(此處為拉伸變形的危險(xiǎn)部分)產(chǎn)生變薄和斷裂的可能性就越小,其拉伸性能越好。

3. 壓縮成形工藝不宜選用抗穩(wěn)力差的材料

在壓縮成形中,變形區(qū)主要由壓縮應(yīng)力和壓縮應(yīng)變達(dá)到經(jīng)受壓縮變形。片材在壓縮應(yīng)力的作用下易于不穩(wěn)定和起皺。為了提高塑性變形的穩(wěn)定性,不宜選擇抗不穩(wěn)定能力差的材料。

4. 硬化材料不宜應(yīng)用在旋壓工藝上

常見的旋壓材料主要是純鋁、低碳鋼和不銹鋼,其中低碳鋼和不銹鋼占60%以上。對于普通旋壓,應(yīng)使用可塑性好、屈服點(diǎn)低、雜質(zhì)少、結(jié)構(gòu)均勻的柔軟材料。純鋁和3A21鋁合金具有最佳的紡絲性能,硬鋁2A12和低碳鋼性能良好,而5A03和5A06則較差。

5. 冷沖壓過程中不應(yīng)使用高強(qiáng)度,低塑性材料

冷沖壓工藝不應(yīng)使用高強(qiáng)度、低塑性的材料,避免增加抗變形性和抗裂性。對材料進(jìn)行冷沖壓等體積成形的要求是:材料應(yīng)具有高可塑性、低屈服點(diǎn)和低加工硬化敏感性,常用的冷沖壓材料是純鋁和鋁合金、銅和銅合金、低碳鋼、中碳鋼、低合金鋼等。用這種材料沖壓的產(chǎn)品具有光滑的表面,尺寸精度并可以承受較大的壓力。一次塑性變形,沖出形狀復(fù)雜的產(chǎn)品。相反,像高碳鋼(45-70鋼),高合金鋼(40Cr),碳工具鋼等一樣,沖壓力大且難以成形,因此應(yīng)使用熱沖壓或熱沖壓。

6. 彎曲過程中不應(yīng)使用高彈性材料

沖壓和彎曲用鋼需要具有良好的塑性、低屈服強(qiáng)度和低彈性。具有良好塑性的鋼在彎曲過程中不易彎曲和開裂,它的產(chǎn)量低、高強(qiáng)度、低彈性的鋼材,彎曲成形后的回彈變形小,容易獲得精確的彎曲形狀。在鋼、低碳鋼和黃銅以及其他形狀良好的材料易于彎曲和形成,而高彈性材料(例如高碳鋼、不銹鋼、彈簧鋼)則由于難以獲得準(zhǔn)確的尺寸彎曲時(shí)回彈大。彎曲形狀,材料的屈服強(qiáng)度越高,材料越硬,越有彈性,回彈量越大,彎曲部位的尺寸精度越差,因此不適合在彎曲時(shí)使用這種高彈性材料處理。

7. 伸長成形不宜使用塑性差的材料

在沖壓過程中,擴(kuò)口、擴(kuò)孔、鼓脹、彎曲、外翻管和部分拉伸屬于延伸型變形。拉伸,減小直徑,反轉(zhuǎn)管和管坯blank粗屬于壓縮型成型。由于變形區(qū)主要受到法向應(yīng)力和法向應(yīng)變的拉伸變形,因此變形區(qū)中的材料易于過度伸長。當(dāng)該伸長率超過材料的極限伸長率時(shí),容易斷裂,因此不適合在延伸率形成過程中使用塑性差的材料。

精密沖壓件生產(chǎn)訂做,研發(fā)供應(yīng)業(yè)務(wù),歡迎咨詢合作。

本文標(biāo)簽: 寶安五金沖壓件加工廠

官方微信

官方微信